在材料与结构测试中,应变测量一直是绕不开的环节。传统电阻应变片虽然技术成熟、应用广泛,但在面对复杂构型、非均匀载荷、多区域应变观测等典型场景时,贴片繁琐、布线困难、测点固定等问题常常制约测试效率与分析深度,成为工程师们的“心头刺”。

为突破传统方法的局限,海塞姆推出虚拟应变片功能,一种无需粘贴、测点灵活、支持后处理分析的新型应变提取方式,其测量结果与电阻应变片对比误差不超过50με,目前已被越来越多科研团队应用于关键测试任务中,逐步替代电阻应变片的部分功能。

一.什么是虚拟应变片?

虚拟应变片是一种通过图像分析计算出局部应变的软件功能,本质上源于对变形图像的高精度处理。它并非物理传感器,而是依托优化的数字图像相关(DIC)算法,通过加载输入和图像采集,计算并还原试件表面任意位置的应变与位移数据,最终可导出任意测点的结果。它具备以下核心优势:

• 测量更自由:无需贴片布线,任意定义测量区域;

• 分析更透彻:提供局部高密度的应变分布信息,轻松捕捉失效机理;

• 效率更显著:简化准备流程,降低人工干预与设备布设负担,提升整体测试效率;

• 测试更还原:在结构静态刚度测试中,传感器和线缆会额外增加被测物的负载,采用虚拟应变片,无任何额外负载,更真实的还原被测物的自重刚度变形过程。

二.双模式设计,匹配不同测试需求

• 实时模式:用户可在加载过程中直接读取预设区域的应变数据,实现边加载、边分析、边反馈。适合疲劳测试、动态评估、应变速率控制等需要在线监控的场景。

• 后处理模式:测试完成后,用户可灵活调整测点位置与范围,支持关键区域多次对比、反复验证,有效提升数据使用价值。适用于参数提取、CAE验证、细节分析等数据驱动场景。

三.应用案例,从材料到结构的多尺度验证

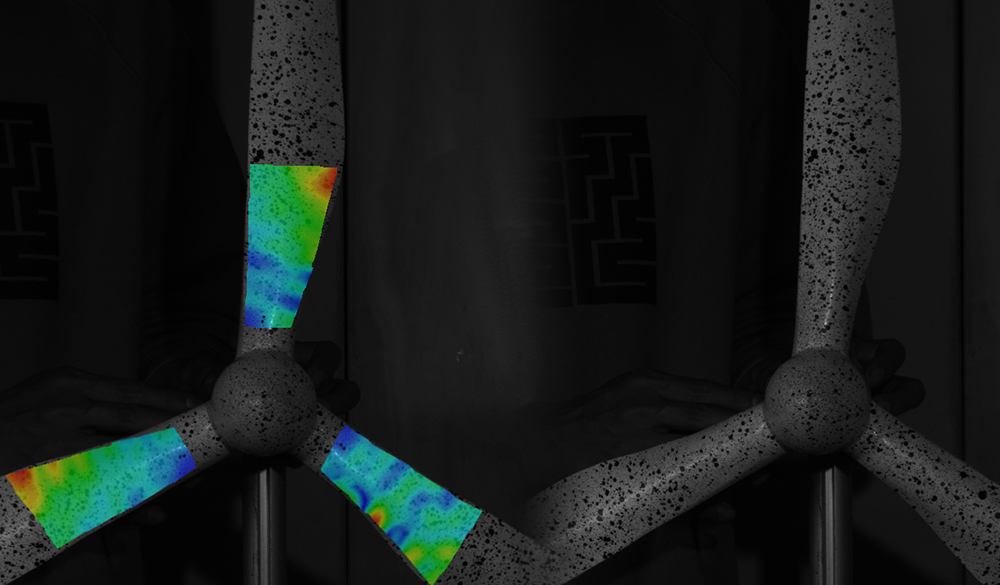

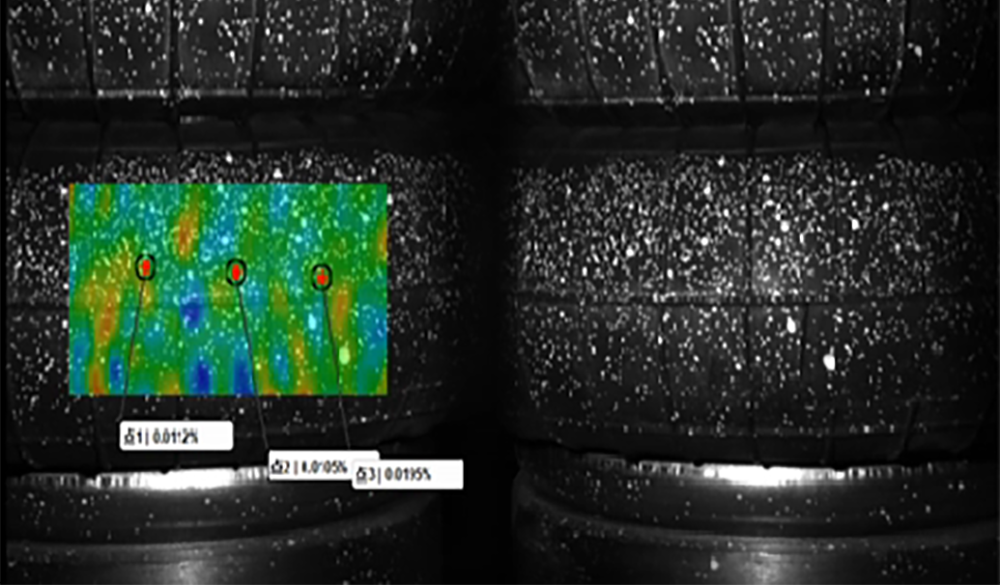

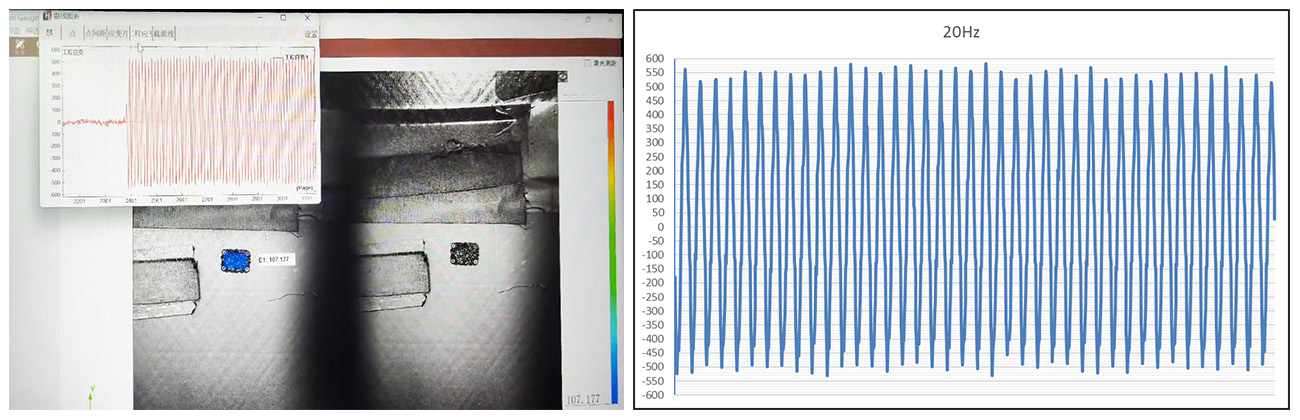

案例一:螺旋桨叶疲劳试验

动态疲劳载荷下持续测量螺旋桨叶关键点的应变数值,替代电阻应变片完成疲劳寿命评估,采用视觉方式大大节省测试准备时间,提高测试过程的自动化和数值化程度。

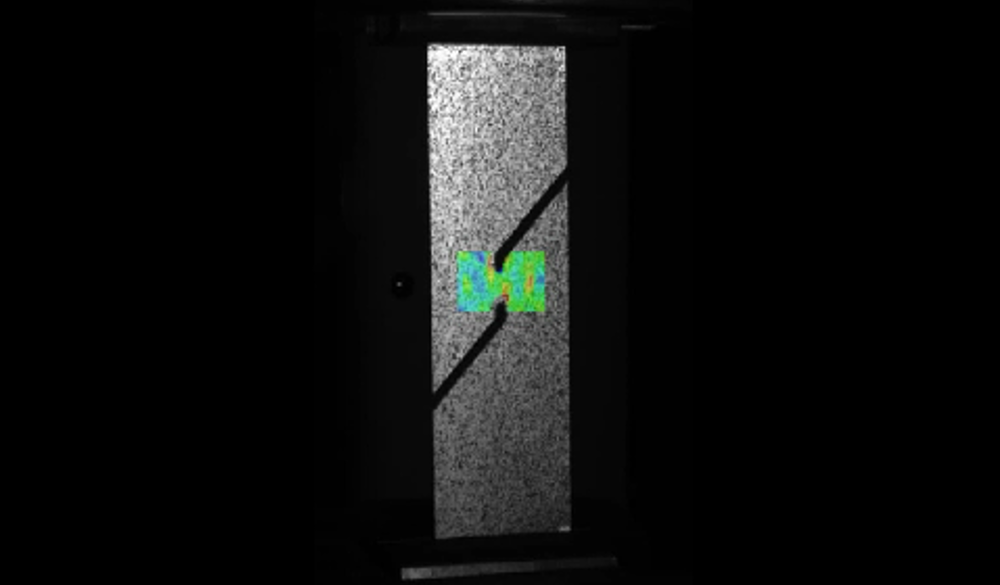

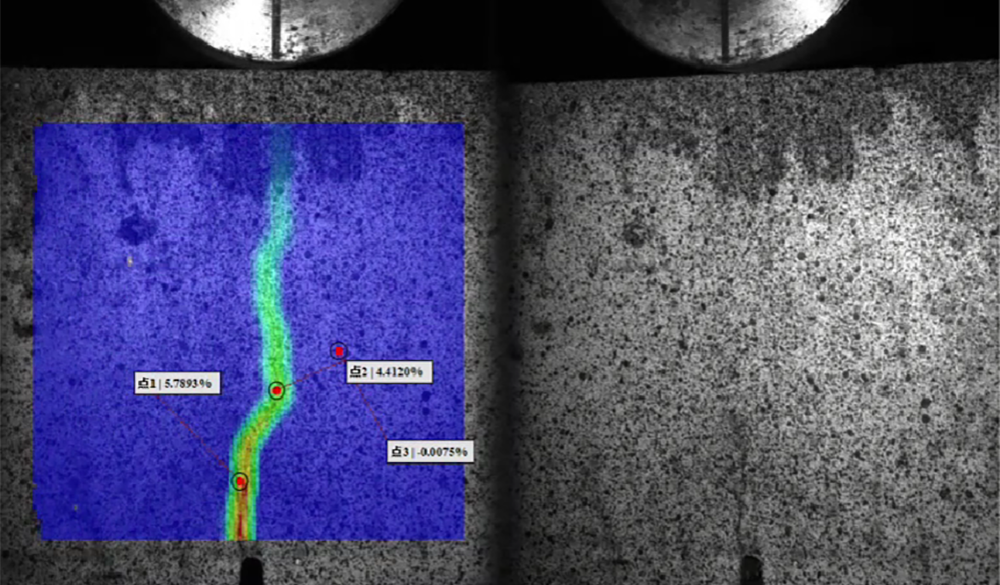

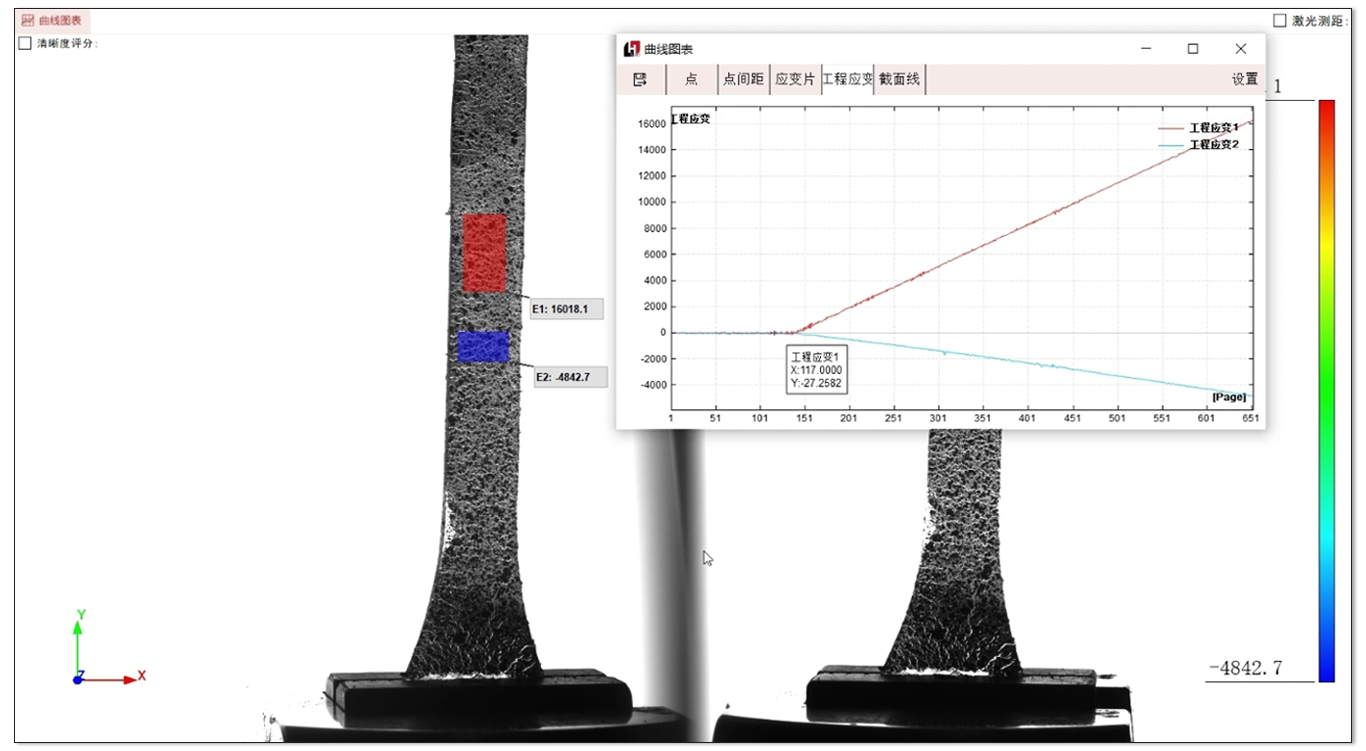

案例二:水凝胶泊松比测试

面对柔性材料无法粘贴传感器的难题,后处理模式可精准提取关键应变数据,规避贴附误差,提升实验重复性与真实性。

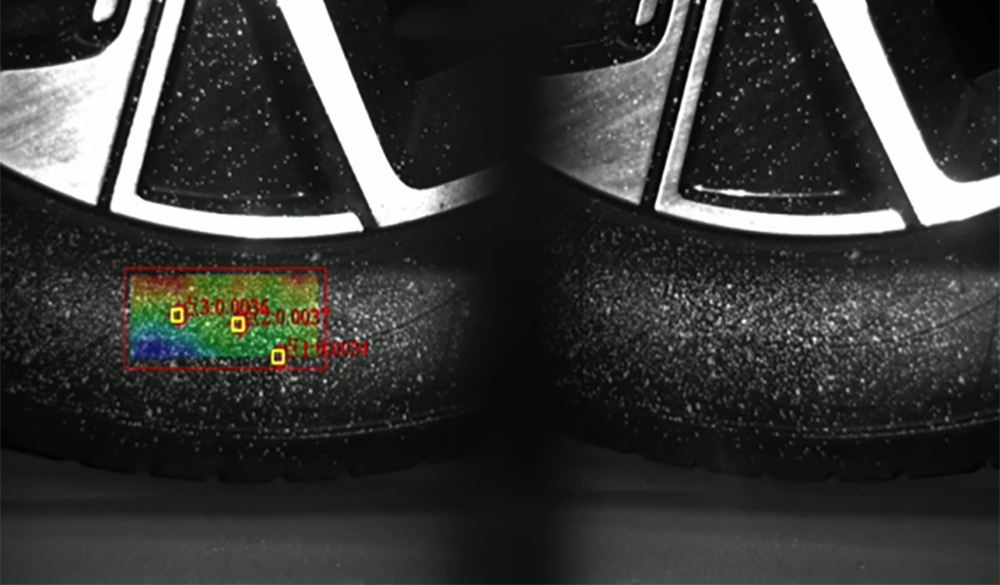

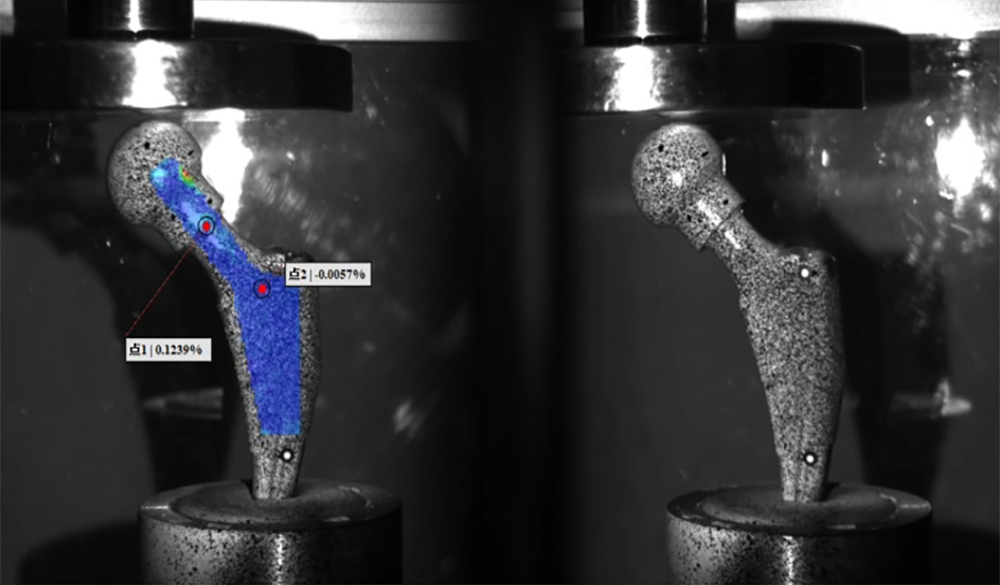

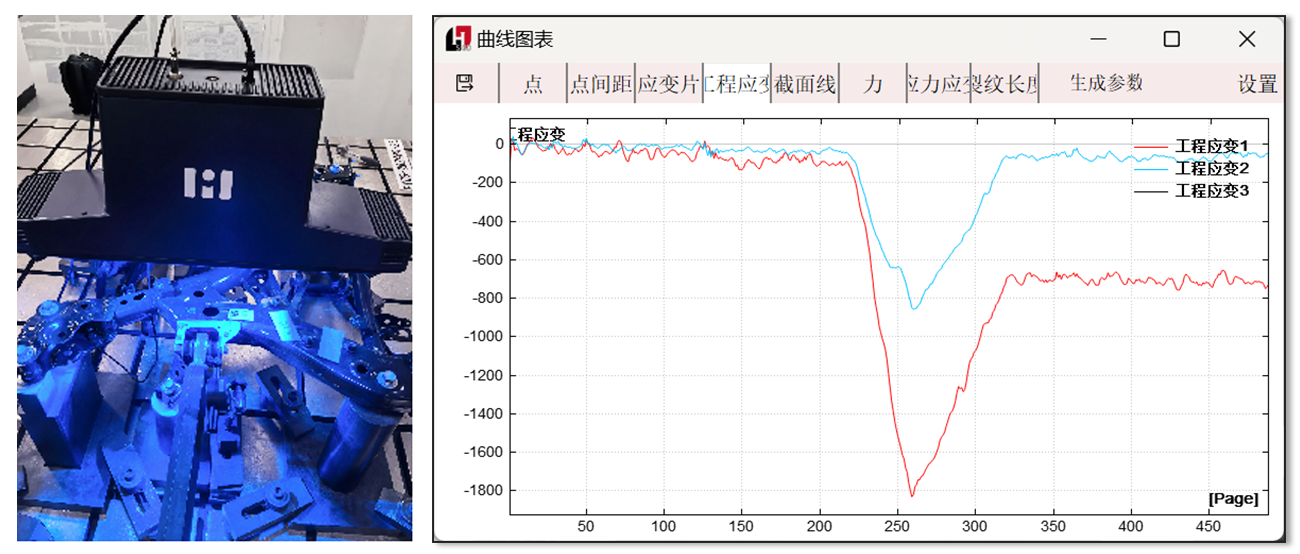

案例三:汽车前副车架局部应变评估

在结构复杂、空间受限无法贴应变片的前副车架上,实时监测焊缝与薄弱部位应变变化,辅助耐久性设计与局部强化判断。

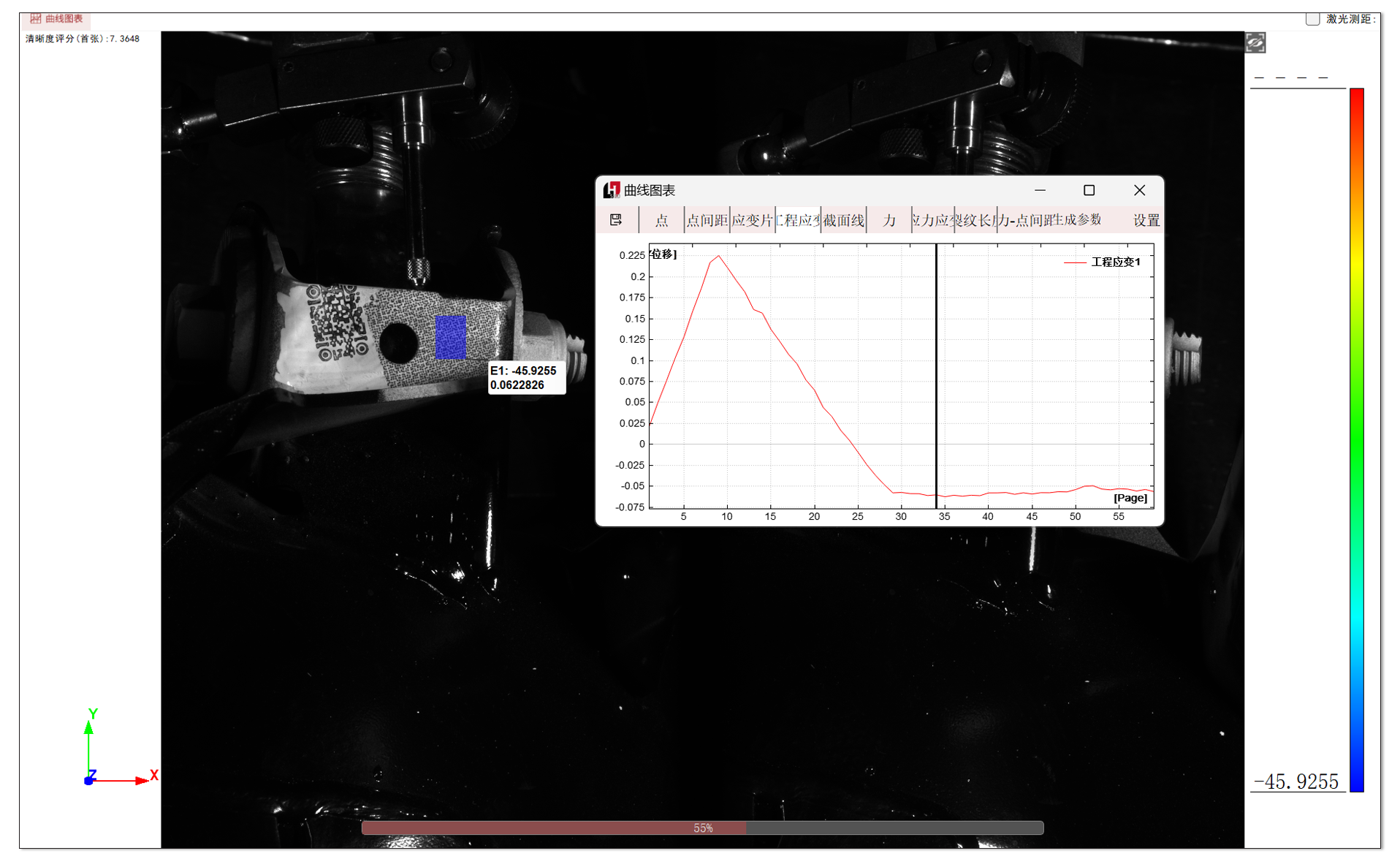

案例四:汽车前副车架位移测量

虚拟应变片同样可用于三维位移的实时测量,前副车架振动测试中,14.7KN加载力值,虚拟应变片测得Z向位移为0.053mm,与千分表实测值0.05mm高度一致。