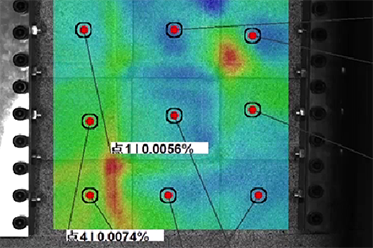

为了测量复合材料在屈曲过程中的应变分布,测试团队选择了海塞姆单目三维视频引伸计。试验中,复合材料试样被安装在压缩试验机上,并逐渐施加载荷,直至屈曲发生。海塞姆单目三维视频引伸计利用单目相机对试样表面进行连续拍摄,通过数字图像相关(DIC)技术,对拍摄的图像进行处理,计算出表面的三维应变分布。

为了准确测量氮化硅立柱复合材料在压缩过程中的应变分布,测试团队采用了海塞姆单目三维视频引伸计进行实验。首先,将氮化硅立柱复合材料试样安装在压缩试验机上。海塞姆单目三维视频引伸计通过单个相机,对试样在压缩过程中的表面形变进行实时监测。

玻璃纤维材料的拉伸测试中,采用了海塞姆单目三维视频引伸计。测试前,将试样夹持在拉伸试验机上,海塞姆单目三维视频引伸计通过单目相机捕捉玻璃纤维试样在拉伸过程中的表面形变。设备通过数字图像相关(DIC)技术对采集到的图像进行分析,实时计算出试样的应变分布。

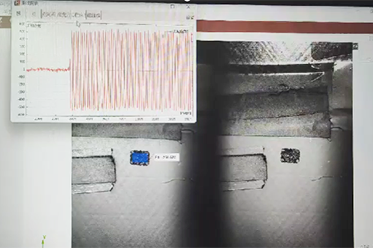

电抗器振动测试中,客户需要精确测量电抗器在不同工作条件下的振动频率和振幅,特别是关注其表面的应变分布。由于电抗器的体积较大,且测试环境复杂,传统的接触式传感器可能无法提供全面、精确的数据,因此需要一种非接触式、具备高动态响应能力的测量设备。

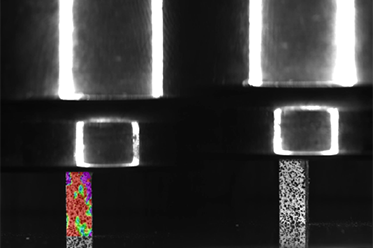

霍普金森冲击测试在测试小尺寸试样时,要求设备具备高精度、高速响应能力,以确保捕捉到试样在极短时间内的应变变化。然而,传统的应变测量设备在处理小试样和高速动态测试时,通常需要复杂的多相机系统,这不仅增加了设备成本,还对实验室空间和设备布置提出了更高的要求。

壁板弹丸试验中,客户需要精确测量壁板在弹丸冲击下的瞬态变形和应变分布。由于冲击瞬间产生的应变速率极高,测量设备不仅需要能够实时捕捉高速动态过程,还需提供全场应变数据,以便全面分析壁板的变形行为。

在螺旋桨桨叶的疲劳寿命验证中,传统应变片测试往往受限于曲面安装困难、布线复杂以及长期振动导致的信号衰减等问题,难以实现全面、稳定的应变测量。为此,项目团队采用了虚拟应变片模式(Virtual Strain Gauge, VSG),在不改变试验布置的前提下,实现了对桨叶表面的多点同步应变监测与寿命评估。

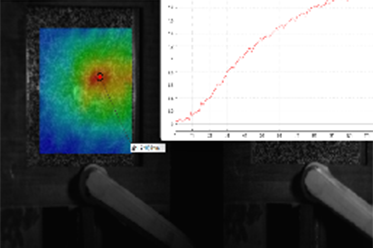

在手机光传感器的高低温变形测试中,光传感器需要经受从20℃降至-40℃,再升至200℃的极端温度变化。为了确保光传感器在这些温度条件下的性能稳定性,精确测量其在不同温度环境下的微小变形至关重要。海塞姆视觉应变测量系统以其先进的数字图像相关(DIC)技术,为这一测试提供了可靠的解决方案。

海塞姆单目三维视觉应变仪对轨道进行单点跟踪双设备测试。通过在轨道的关键节点布置两台海塞姆仪器,团队成功实现了轨道在列车通过过程中的同步应变测量。